Dal progetto al montaggio: come nasce una rampa WM System su misura

L’artigianalità incontra la tecnologia per rendere accessibile ogni spazio

C’è un momento preciso in cui la tecnica incontra la necessità, e da quell’incontro nasce qualcosa che migliora la vita delle persone.

Nel caso di WM System, quel momento è ogni volta che prende forma una rampa su misura.

Dietro a ogni installazione — che sia un piccolo ingresso privato o un grande edificio pubblico — c’è un percorso fatto di ascolto, progettazione, test e precisione.

Una filiera completamente italiana, dove ogni dettaglio è studiato e costruito internamente, nel cuore di Reggio Emilia.

Ecco come nasce una rampa WM System, passo dopo passo: un viaggio dentro il metodo di un’azienda che da oltre trent’anni è sinonimo di mobilità, sicurezza e accessibilità made in Italy.

1. L’ascolto: il punto di partenza di ogni progetto

Tutto comincia da una richiesta reale.

Può essere un ente pubblico che deve rendere accessibile un municipio, un’azienda che desidera migliorare la sicurezza nei propri magazzini, o una famiglia che vuole superare una barriera davanti a casa.

Il primo passo è sempre l’ascolto: capire chi userà la rampa, con quale frequenza e in quale contesto.

È in questa fase che l’esperienza del team WM System diventa decisiva.

“Ogni rampa è una risposta a una storia precisa,”

spiega Gerardo De Micco, responsabile dell’area barriere architettoniche.

“Non progettiamo per categorie, ma per persone.

La differenza tra un prodotto standard e una rampa WM System sta tutta nella capacità di adattarsi.”

Il sopralluogo tecnico — reale o virtuale — serve a rilevare le misure, valutare la pendenza, lo spazio di manovra, la pavimentazione, e ogni dettaglio che può incidere sull’esperienza d’uso.

2. La progettazione: dove la precisione incontra la normativa

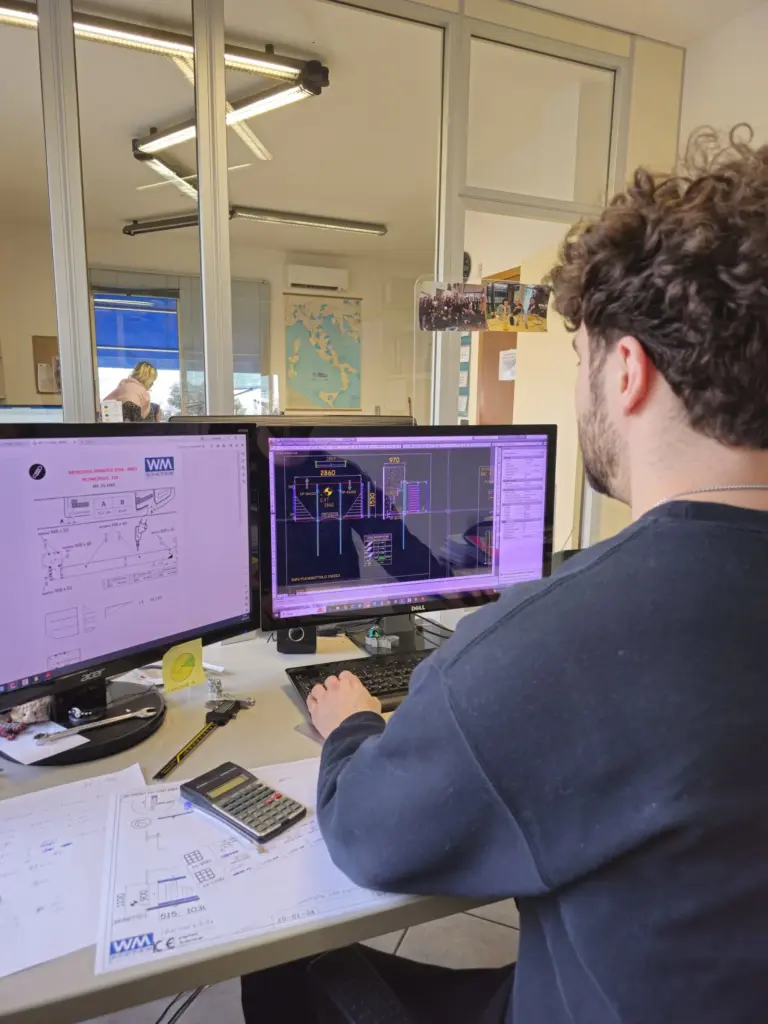

Una volta raccolti i dati, entra in gioco il reparto tecnico.

Qui, software di modellazione 3D e disegno CAD permettono di creare un progetto dettagliato, basato su normative nazionali e internazionali.

In Italia, i riferimenti principali sono il D.M. 236/1989 e il D.P.R. 503/1996, che regolano pendenze, larghezze minime, pianerottoli e caratteristiche di sicurezza.

Ogni modello WM System è progettato per garantire una pendenza massima dell’8% per rampe fisse, con superfici antiscivolo e parapetti laterali di protezione dove richiesto.

“La normativa è la nostra base, ma non ci fermiamo lì,”

aggiunge Simone Ferraresi, designer tecnico.

“Un buon progetto deve essere anche armonico, rispettoso dell’ambiente in cui si inserisce.

Una rampa, per noi, è parte dell’architettura, non un’aggiunta posticcia.”

Il risultato di questa fase è una proposta visiva e funzionale: un render o un mockup realistico che mostra al cliente come apparirà la rampa una volta installata.

Una scelta che permette di anticipare criticità e rendere il processo trasparente, anche per chi non è tecnico.

3. La produzione: il cuore pulsante della qualità WM System

Dal progetto alla realtà, il passaggio avviene nel reparto produttivo di Rolo (RE), dove tecnologia e artigianalità convivono.

Le rampe WM System vengono realizzate in lega di alluminio anodizzato antiscivolo, materiale leggero, resistente alla corrosione e adatto anche ad ambienti esterni.

Le macchine da taglio laser di ultima generazione, collegate a un magazzino automatico 4.0, lavorano in autonomia anche di notte, ottimizzando i tempi di produzione.

Ma l’automazione non sostituisce il controllo umano: ogni pezzo viene rifinito e assemblato manualmente, per garantire precisione millimetrica e finiture impeccabili.

“Non esistono due rampe identiche,”

racconta Ilaria Ghidoni, responsabile commerciale Italia.

“Cambiano le misure, il contesto, la funzione.

Quello che non cambia mai è la nostra attenzione al dettaglio e la qualità dei materiali.”

Ogni rampa passa un controllo qualità interno, con test di carico e verifica delle saldature, prima di essere imballata e spedita.

4. Il montaggio: l’ultimo passo verso l’accessibilità

L’installazione è la fase più visibile — e anche la più gratificante.

In questa fase, i tecnici WM System o i rivenditori autorizzati intervengono sul posto per montare la rampa, verificarne l’allineamento, fissare gli elementi e testarne la stabilità.

Che si tratti di una rampa fissa d’accesso per un edificio pubblico o di una rampa mobile per veicoli commerciali, il montaggio è pensato per essere rapido, sicuro e pulito.

La maggior parte delle installazioni avviene in meno di una giornata.

Dopo il montaggio, i clienti ricevono una scheda tecnica completa con istruzioni per l’uso, manutenzione e pulizia.

Un piccolo gesto che fa la differenza in termini di sicurezza e durata nel tempo.

5. Dal singolo progetto a una visione collettiva

Ogni rampa installata è più di un prodotto venduto: è un pezzo di un progetto più grande, quello di rendere la mobilità e l’accessibilità parte della cultura quotidiana.

Le rampe WM System oggi sono presenti in scuole, teatri, ospedali, aeroporti, aziende logistiche, fiere internazionali e case private.

Dalla Basilica di Aquileia alle spiagge accessibili di Eraclea, ogni contesto racconta un modo diverso di rendere possibile ciò che prima era un limite.

“La vera innovazione non è la tecnologia, ma l’impatto che genera,”

conclude Gerardo De Micco.

“Ogni rampa installata è una storia di accesso, di inclusione e di libertà.

Ed è per questo che continuiamo a progettare, ogni giorno, con la stessa passione.”

Dal primo contatto al montaggio finale, ogni rampa WM System è frutto di una filiera interamente italiana che unisce ingegneria, esperienza e ascolto umano.

È questa la chiave del successo di un marchio che da oltre 30 anni rende il mondo del lavoro e degli spazi pubblici più accessibile, più sicuro, più efficiente.

Perché l’accessibilità, quando è fatta bene, non si nota:

si vive, si attraversa, si dà per scontata.

📩 Vuoi scoprire come nasce la rampa perfetta per il tuo spazio?

👉 Contatta gli esperti WM System